Основные затраты на эксплуатацию любой окрасочно-сушильной камеры связаны с покупкой топлива. Для решения этой проблемы инженеры WiederKraft при поддержке компании Thermobile (Нидерланды) разработали специальную нагревательную систему, позволяющую минимизировать топливные расходы. В результате внедрения данной системы, срок окупаемости камеры удается сократить почти вдвое.

Система нагрева на бесплатном топливе

Окрасочно-сушильная камера (ОСК), оснащенная системой нагрева Thermobile, работает на отработанных машинных маслах. По сути, это бесплатное топливо, которое в избытке скапливается в автосервисах, станциях техобслуживания и предприятиях, связанных с обслуживанием транспорта.

Окрасочно-сушильная камера (ОСК), оснащенная системой нагрева Thermobile, работает на отработанных машинных маслах. По сути, это бесплатное топливо, которое в избытке скапливается в автосервисах, станциях техобслуживания и предприятиях, связанных с обслуживанием транспорта.

Используемые в качестве топлива масла можно смешивать между собой. При этом камера также может работать на дизельном топливе и даже – на растительных маслах!

За счет инновационного теплообменника Thermobile с КПД на 30% выше, чем у аналогичных моделей, производительность ОСК существенно увеличивается.

Системой нагрева Thermobile могут оснащаться все стандартные модели окрасочно-сушильных камер и постов подготовки. При необходимости она достаточно легко может быть адаптирована для подключения к нестандартному оборудованию.

Срок окупаемости капвложений: полтора года

В экономической эффективности системы нагрева Thermobile легко убедиться, сравнив ее основные технические параметры с типовым теплообменником, которым комплектуется большинство окрасочно-сушильных камер в России:

| Теплообменник Thermobile на отработанном масле | Типовой теплообменник | |

| КПД | 90% | 60% |

| Тип топлива | Отработанные моторные, технические масла | Дизельное топливо |

| Горелка | Sep 20 | Riello 40F20 |

| Расход топлива в режиме окраски при -10°С, л/ч | 14 | 13 |

| Стоимость топлива за 1 л./руб. | 0 | 41 |

| Расход топлива за месяц, л. | 1080 | 1000 |

| Стоимость затрат на топливо за 1 месяц, руб. | 0 | 41 000 |

| Экономия на топливе за месяц, руб. | 41 000 руб. |

| Экономия на топливе за год в руб. | 492 000 руб. |

| Стоимость оборудования в руб. | 660 000 руб. |

| Срок окупаемости | 16 мес. |

Как видим, срок окупаемости окрасочно-сушильной камеры с системой нагрева Thermobile на отработанном масле составляет 16 месяцев.

Очевидно, что система нагрева Thermobile является действительно эффективным и уникальным решением, позволяющим существенно снизить затраты, связанные с эксплуатацией окрасочно-сушильного оборудования. Благодаря этому инвестиции в проекты, связанные с размещением или модернизацией окрасочно-сушильных камер с теплообменниками данного типа, окупаются в короткие сроки.

Проект российский, качество европейское

В конструкции теплообменника, разработанного инженерами WiederKraft при поддержке коллег из голландской компании Thermobile, заложены передовые технические решения, которые учитывают современные требования автосервисов, СТО и промышленных предприятий. В том числе, требования пожарной безопасности.

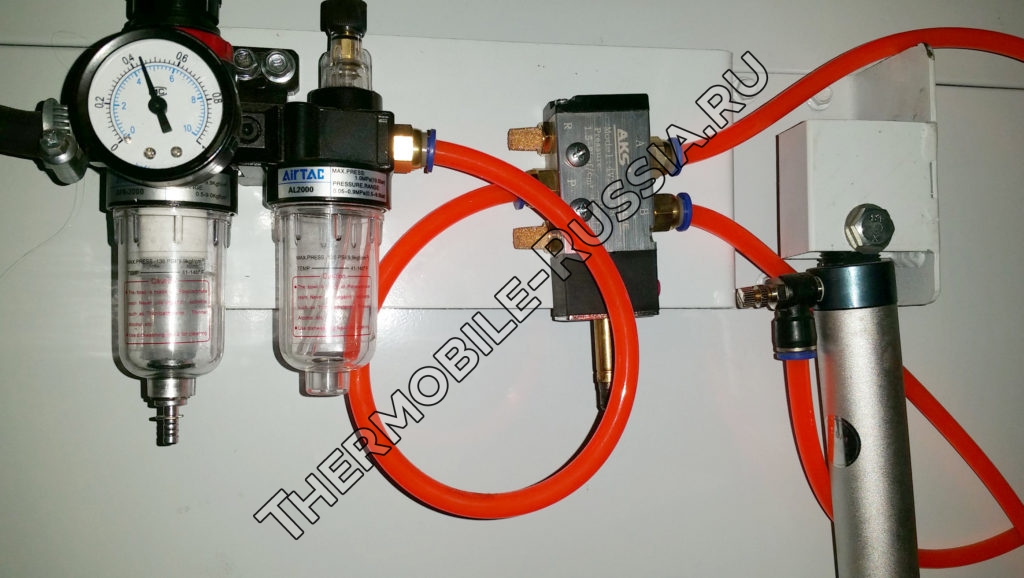

Энергетическое «сердце» теплообменника – модуль с жидкотопливной горелкой голландской компании Thermobile. Электроника и узлы управления – также европейского производства.

Применив передовые технические решения, инженерам удалось добиться максимальной эффективности теплообменника: КПД более 90%. Для сравнения: у работающих на дизельном топливе узлов подачи нагретого воздуха, которыми комплектуется большинство окрасочно-сушильных камер других производителей, КПД обычно не превышает 60%.

Применив передовые технические решения, инженерам удалось добиться максимальной эффективности теплообменника: КПД более 90%. Для сравнения: у работающих на дизельном топливе узлов подачи нагретого воздуха, которыми комплектуется большинство окрасочно-сушильных камер других производителей, КПД обычно не превышает 60%.

Система нагрева Thermobile, как отмечалось выше, позволяет использовать в качестве топлива широкий спектр отработанных машинных и технических масел (на профессиональном сленге – «отработку), которые в виде отходов в большом количестве скапливаются в любом автосервисе, на предприятиях по обслуживанию транспорта и производственных предприятиях. По сути – это бесплатное топливо, которое в случае нехватки собственных запасов всегда можно закупить по «копеечной» цене.

Кроме того, масла можно смешивать в различных пропорциях, добавлять к ним дизельное топливо. При необходимости можно легко перейти на использование дизельного топлива или растительных масел – без дополнительной настройки оборудования.

Капвложения окупились за один день!

Одним из первых объектов, оснащенных окрасочно-сушильной камерой системой нагрева нового типа на «отработке», стал автосалон «Максима» в Санкт-Петербурге.

Одним из первых объектов, оснащенных окрасочно-сушильной камерой системой нагрева нового типа на «отработке», стал автосалон «Максима» в Санкт-Петербурге.

Автосалон «Максима» располагает малярно-кузовным участком, который на тот момент был оснащен окрасочно-сушильной камерой с устаревшей, неэффективной теплогенераторной группой, работавшей на дизельной горелке. При этом система предварительной очистки воздуха уже не отвечала требованиям пожарной безопасности. Собственно, это и послужило поводом обратиться в компанию WiederKraft с запросом просчитать проект модернизации окрасочного оборудования.

Поскольку автосалон также располагает слесарным и маслосменным участками, где за сезон скапливается значительное количество «отработки», было решено реализовать проект с использованием новейшей разработки WiederKraft.

После того, как проектно-конструкторский центр WiederKraft подготовил всю необходимую документацию, выездная бригада промышленного отдела компании демонтировала старую систему подачи нагретого воздуха и произвела монтаж нового теплообменника. В общей сложности работы по монтажу и наладке оборудования заняли 7 дней.

Важным результатом проекта, помимо снижения эксплуатационных затрат, стало значительное повышение пожарной безопасности предприятия. Поэтому, если в экономические расчеты включить размер потенциально возможного ущерба при использовании старого теплообменника, то инвестиции в проект окупились практически с первого дня ввода модернизированной окрасочно-сушильной камеры в эксплуатацию.

Модернизация окрасочно-сушильной камеры и монтаж системы нагрева Thermobile на отработанных машинных маслах в городе Выборг Ленинградской области